密炼机型号选购

- 0.5L密炼机

- 1L密炼机

- 2L密炼机

- 3L密炼机

- 5L密炼机

- 10L密炼机

- 15L密炼机

- 20L密炼机

- 25L密炼机

- 35L密炼机

- 55L密炼机

- 75L密炼机

- 110L密炼机

- 150L密炼机

- 100-300ml密炼机 小密炼机

- 小型密炼机

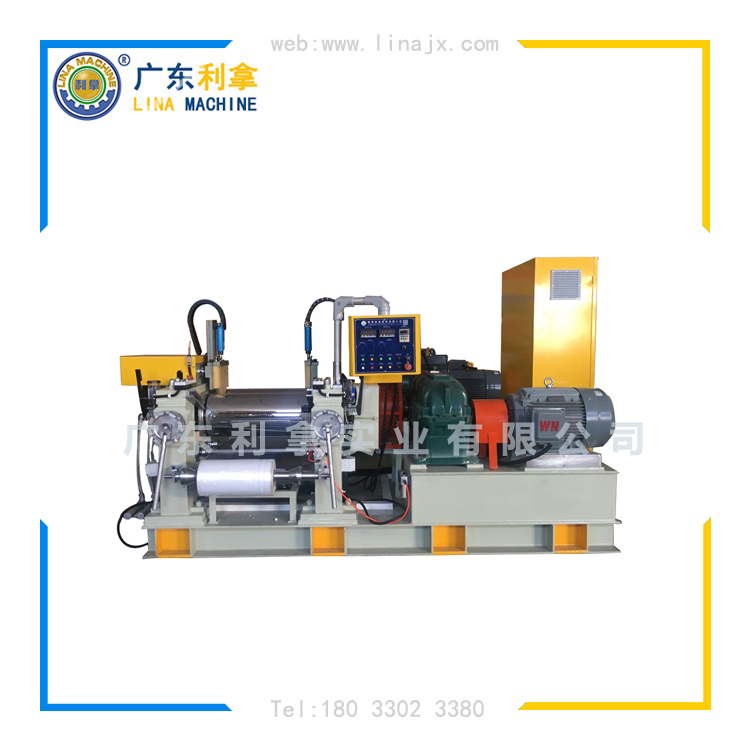

密炼机应用选购

密炼机功能选购

二次防尘密炼机

二次防尘密炼机为利拿新款密炼机产品,在防尘上面再次升级,有效的解决了密炼机粉尘多的难题,所以称之为二次防尘密炼机

0.5L密炼机

利拿牌0.5L密炼机漏粉控制好,分散均匀,配件大部份进口自国外,设备安全性能好,内置集尘器。

1L密炼机

利拿牌1L密炼机(1升密炼机)专门针对实验室研发打样用设计,利拿1L密炼机(1升密炼机)分散效果好,漏粉控制好,有防漏粉的专利,温控精准,配有独立的内置吸尘装置可以大限度的降低实验室粉尘污染。

2L密炼机

利拿牌2L密炼机,2升实验室小型密炼机加热型适用:各种塑料、化纤等色母、陶瓷粉、铁粉、特氟龙、氧化锆、聚乙烯、聚四氟乙烯、再生料尼龙等。冷却型适用:橡胶,天然胶,硅橡胶,有机硅,丁晴,乙丙,丁基等合成胶,胶粉等。台湾技术及配置,防漏粉、易清色、节能、环保、强力加压X形的内转子更均匀分散物料。利拿公司拥有防漏粉的专利,请放心选购。

3L密炼机

3L密炼机又称3L炼胶机,主要用于对橡胶和塑料的混炼与塑炼,3L密炼机是小型试验密炼机当中的一种,主要用于院校、军工、科研等单位做实验用或者企业的小批量生产。利拿生产的3L实验密炼机是各大院校、科研、军工等单位指定选购的合作供应商。

5L密炼机

5L密炼机(5升密炼机)是一种橡塑实验设备,主要用来针对橡胶、塑料、工程改性料、尼龙料等化工原料进行混炼、分散、塑化、捏炼等。利拿5升密炼机深受国内外院校和企业的青睐。

10L密炼机

10L密炼机可以用来做实验,也可以用来做批量生产,10L密炼机主要还是用在企业当中,院校与科研以及军工单位主要是做实验,一般不会选用10L这么大的密炼机。10L密炼机即可以用来做实验,也可以用来批量生产。

15L密炼机

利拿牌15L密炼机适合中小型批量生产兼打样试验,本机型结构紧凑,混炼时间短、分散性好、防漏粉时间长,耐磨损、维修频率低。

20L密炼机

利拿牌20L密炼机是一种中型量产密炼机,主要用来针对橡胶、塑料、硅胶、工程改性料、等化工原料进行混炼与塑炼。利拿20L密炼机,防漏粉、效率高、分散性均匀,利拿公司2个生产车间,占地面积3W多平方米,实力派,专业值得信赖。

25L密炼机

25L密炼机(25L炼胶机)是行业内比较常用的密炼机型号,主要是用来做批量生产,利拿生产密炼机防漏粉,分散均匀,效率高、东莞利拿拥有防漏粉专利

35L密炼机

利拿牌35L密炼机效率高、耐磨损、分散均匀,防漏粉、温控精准,广泛用于鞋材制品、塑料用品、电子产品、汽车配件、金属粉、陶瓷粉、橡胶轮胎、EVA/PVC/TPR/PP/PE/PC/低烟无卤料等。利拿35L密炼机,性价比高,值得信赖。

55L密炼机

利拿牌55L密炼机混炼容量大、时间短、生产效率高,使用寿命长,维修率低,钒钛合金钢转子材质,为您的产品保驾护航。

75L密炼机

75L(升)密炼机适用范围:橡(硅)胶制品:各种橡皮圈、橡皮管、黏性胶带、橡皮带、防震橡胶、橡胶滚轮、橡胶海绵、轮胎、橡胶鞋底、油封、硅橡胶杂件等橡胶制品.,化学工业原料和塑胶制品:各种电缆料、色母料及碳化物高填充、EVA、PVC、低烟无囟料阻燃料、TPR、电缆热缩管、钙化物高填充,橡塑共混料等等化工原料之高分散混炼和塑化。

110L密炼机

110L密炼机属于大型量产型密炼机了,体积和混炼容量都比较大,利拿110L密炼机占地面积稍大,混炼效率高,分散性能卓越,防漏粉

150L密炼机

150L密炼机属于大型量产型密炼机,拥有超大的混炼容量和混炼时的高效率是客户选择的理由,利拿150L密炼机温控精准,防漏粉,分散性好,是批量生产橡塑设备。

技术

改进

2利拿的密封材料采用高山木粉与纤维合成,耐磨损、易保养、不易变形韧性强;

3改善了行业中因为漏粉而污染物料或影响物料配比,从而影响产品品质。

技术

改进

磨

损

技

术

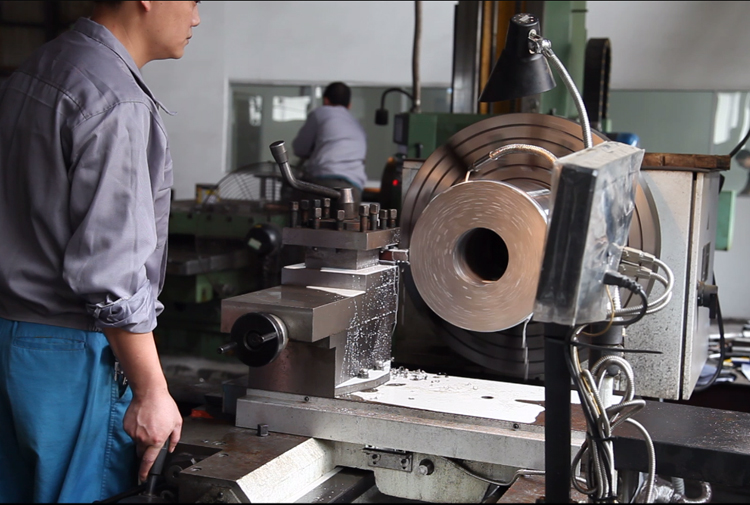

2转轴使用进口合金钢锻打经热处理调质,深度淡化72小时(厚为0.12~0.18mm,其硬度为HV950~1050),确保转轴硬度高,承载能力高,扭力强,不断轴,传动平稳;

3转叶:为进口合金钢堆焊-高精度抛磨-渗碳-表面镀硬铬处理,确保耐磨损。

技术

2利拿大部份电器采用进口品牌,如欧姆龙、施耐德,确保设备的稳定性。

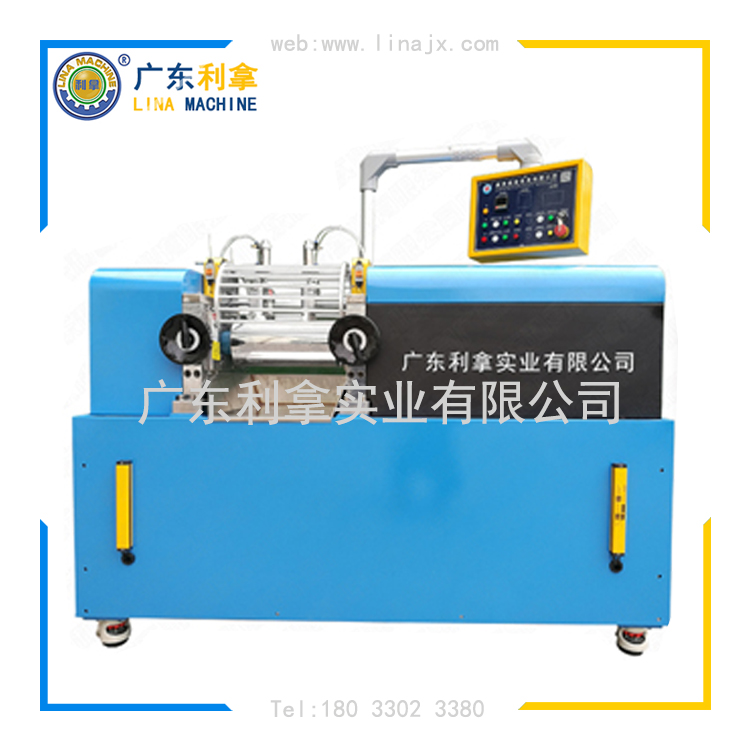

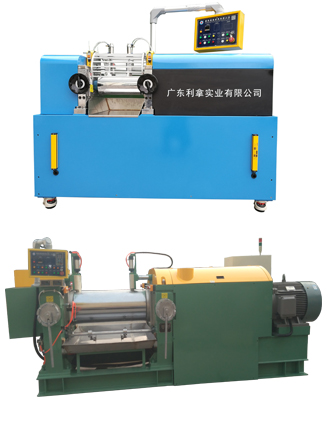

- 1噪音

问题噪音下会使员工厌恶,不耐烦,工作效率低,且易怒急燥。利拿机械针对噪音问题,结合人体对声音的适应度,在电机、减速机、辊筒支撑到传动装置等全程降噪处理,其减速机在国茂定制,增加使用寿命的同时降噪。小型开炼机运转过程中只有30db。

- 2安全

问题作为事故率较高混炼设备,利拿机械根据人体的自然反应,对开炼机的各个方面加装安全装置,当操作人员出现危险时,安全装置会因人体的自燃反应被触碰,这时开炼机会立马进行两项指令,第一立马停止不会有惯性走动,第二立刻反转四分之一圈。员工安全才是最重要的。

- 3耐磨

问题辊筒不耐磨主要是材质和表明精加工问题,辊筒的耐磨性不强造成辊筒使用久出现磨损严重的问题,辊筒的硬度不够出现辊筒拉弧现象。辊筒的韧性不行出现短棍现象。想要解决这些问题,辊筒的材质为核心,这是决定其辊筒韧性和硬度的关键之一,表面72+72小时的深度处理也是决定其是否耐磨的重要关键之一。

- 4精度

问题造成开炼机精度不高的原因主要在于辊筒支撑轴,同时辊筒精度和材质也会影响,丝杆精度等。利拿机械针对精度问题采用手动数字显示,辊筒制作精度要求极为严格,出厂前会对其做72个小时各种测试。同时采用skf轴承其精准度和寿命优于普通轴承。

开炼机详细解决方案请点击>>>

-

-

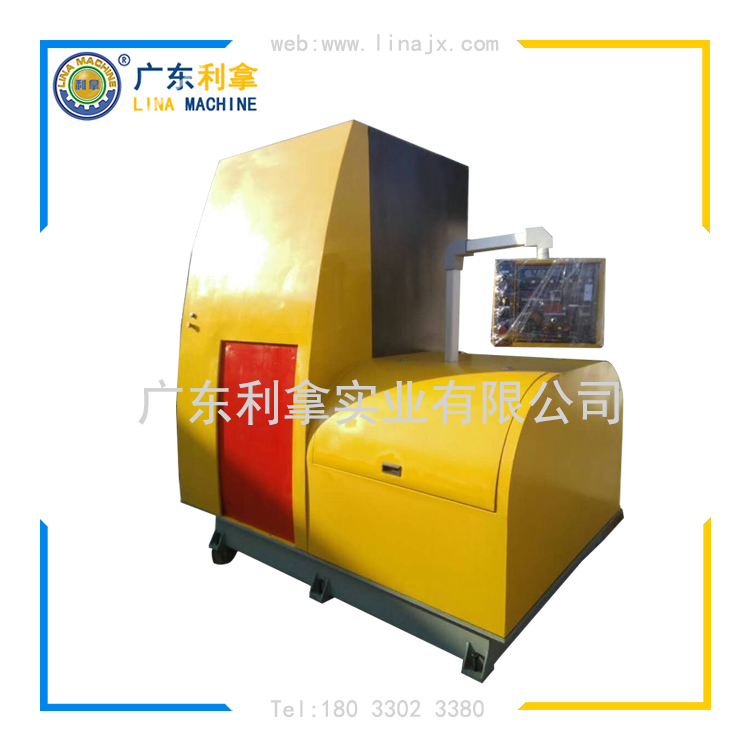

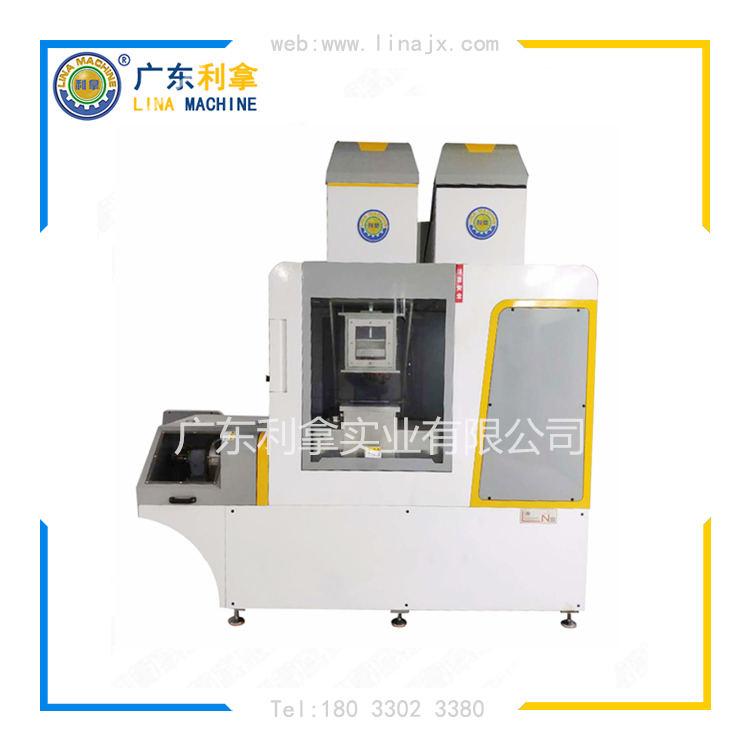

粉末冶金抽真空密炼机

利拿首台抽真空密炼机研发,生产,特别针对那些有毒气体、不能和氧接接触的昂贵物料,抽真空密炼机大显身手!

查看详情 >>

-

-

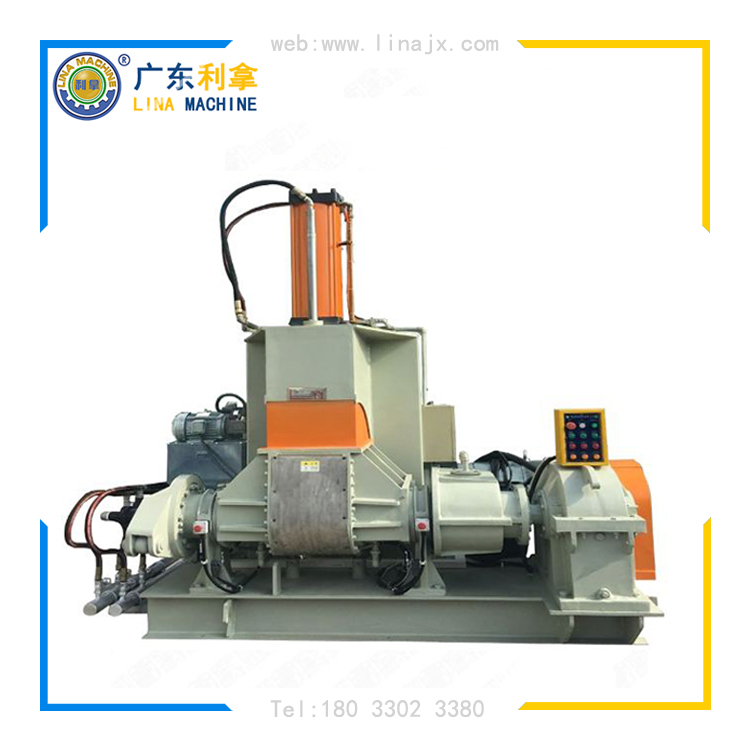

粉末冶金离合式密炼机

密炼机分为下落式密炼机、翻转式密炼机和离合式密炼机,其中粉末冶金离合式密炼机是在前两者的基础上发展而来的,拥有多年研发经验的利拿公司,对离合式密炼机重点研发、生产、销售,离合式密炼机是针对:陶瓷、金属粉、稀土、磁粉、高端能源材料等材料研发出来的一款机型,可以有效的避免材料的污染、难分散等难题。

查看详情 >>

- 2022-7-25 17:00:58第四届现代橡胶论坛的专家、教授们莅临我司参观考察

- 2020-7-31 10:50:34喜报!广东利拿签约华为,助力5G!

- 2018-11-2 14:18:02热烈欢迎俄罗斯特种硅胶生产商总经理和工程师莅临利拿考察及验收设备

- 2018-6-28 9:29:00兰州石化环保型密炼机出货

- 2017-11-11 8:57:27利拿荣获广东省质量协会常务理事单位

- 2017-10-23 17:18:32恭喜广东利拿荣获《知识产权管理体系认证证书》。

- 2017-7-17 10:03:27广东利拿实业陶瓷粉末冶金事业部以协办单位参加2017年全国氧化锆产业技术对接会议

- 2017-6-19 16:38:27江苏淮安150挤出过滤机出货

- 2022-11-15 15:57:50密炼机混炼温度多少合适

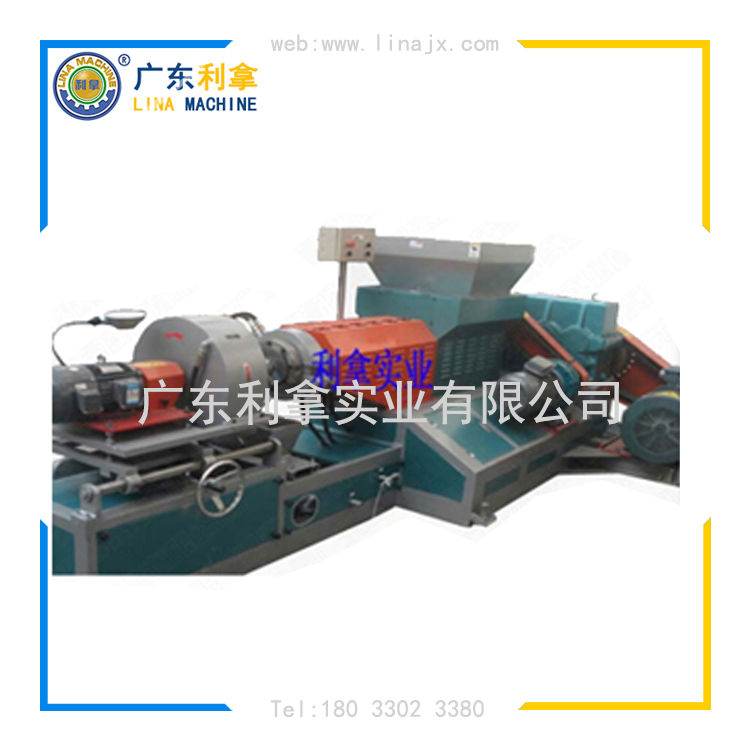

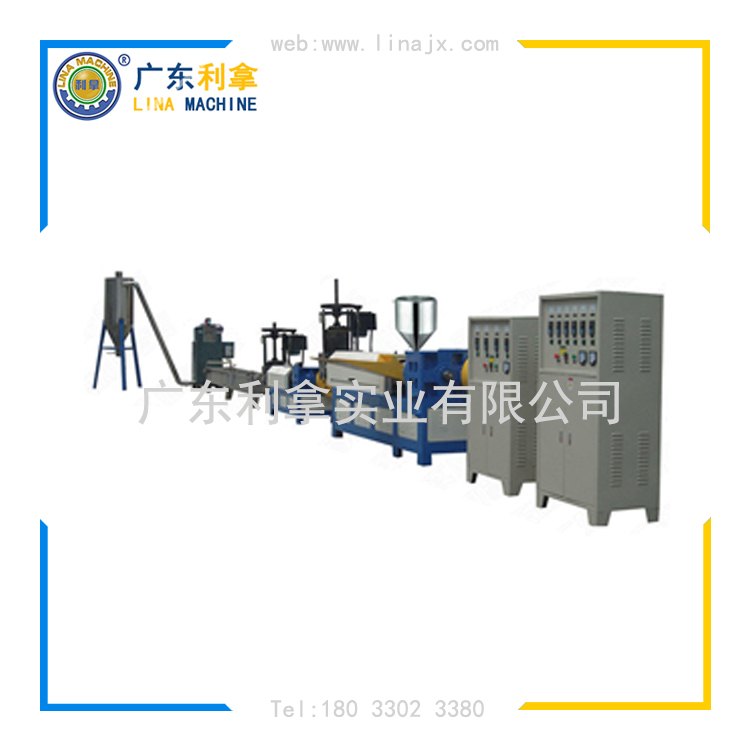

- 2018-12-5 10:19:24塑料造粒机的拉制方法及技术特点

- 2018-1-26 14:31:36造粒机螺杆如何修复

- 2016-9-5 10:15:46塑料着色造粒生产中产生色差浪费的原因有哪些?

- 2016-9-3 11:06:05造粒机造粒过程中出现黑点解决方法

- 2016-9-2 10:29:36开炼机:如何减少劳动强度?

- 2016-8-27 10:19:12购买密炼机怎样选择有实力的厂家

- 2016-8-26 8:58:23实验室用哪种开炼机为合适?